1、磁粒光整加工

磷粒光整加工(Magnetic Abrasive Finishing,简称MAF)是利用磁场作用进行材料微去除的表面加工方法,它能高效、快速地对各种材料、尺寸和结构的零件进行光整加工,是一种投资少、效率高、用途广、质量好的表面加工方法。

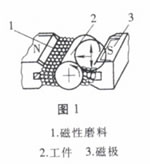

(1)磁粒光整加工的原理所谓磁粒光整加工。就是利用磁场通过强磁性介质产生的磁作用力作用到磁粒上,使磁粒对工件进行微切削加工的方法。图1为圆柱表面磁粒光整加工原理图,将工件放置在由电磁铁N极和S极构成的磁场中,在电磁铁与工件之间填充磁性磨粒,当对电磁铁通以直流电时,在N、S两极之间便产生磁场,磁性磨粒被磁极吸引,在磁力的作用下,磁粒沿磁力线整齐地排列成刷子状,并对工件表面形成一定的压力,当磁极与工件之间产生相对运动时,磁刷扫过工件表面,从而对工件待加工表面进行研磨、去毛刺、提高工件表面硬度等过程的光整加工。该加工方法改善了工件表面的应力分布状态,延长了工件的使用寿命。磁性磨粒由纯铁粉(Fe)作载体,加入一些Al2O3或SiC等磨粒混合制成。

(1)磁粒光整加工的原理所谓磁粒光整加工。就是利用磁场通过强磁性介质产生的磁作用力作用到磁粒上,使磁粒对工件进行微切削加工的方法。图1为圆柱表面磁粒光整加工原理图,将工件放置在由电磁铁N极和S极构成的磁场中,在电磁铁与工件之间填充磁性磨粒,当对电磁铁通以直流电时,在N、S两极之间便产生磁场,磁性磨粒被磁极吸引,在磁力的作用下,磁粒沿磁力线整齐地排列成刷子状,并对工件表面形成一定的压力,当磁极与工件之间产生相对运动时,磁刷扫过工件表面,从而对工件待加工表面进行研磨、去毛刺、提高工件表面硬度等过程的光整加工。该加工方法改善了工件表面的应力分布状态,延长了工件的使用寿命。磁性磨粒由纯铁粉(Fe)作载体,加入一些Al2O3或SiC等磨粒混合制成。目前磁粒光整加工按磁场的形式可以划分为两大类,第一类磁场为恒磁场,依靠磁场与工件表面之间相对移动来实现加工;第二类则是采用交变或旋转磁场来产生磁性磨粒与加工面之间的相对运动实现材料的微去陈加工。

(2)磁粒光整加工特点

自锐性好,加工能力强,效率高。磁磨温升小,工件变形小。切削深度小,加工表面光洁平整。工件表面交变励磁,提高了工件的物理力学性能。磨料刷的形状随加工工件的形状变化而变化,表现出极好的柔性和自适应性,因此不仅可用于圆柱和平面加工,还可进行异形表面和自由曲面的光整加工。加工力可以通过控制磁场强度进行控制,加工过程容易实现自动化。磁性磨粒更换迅速,不污染环境。既可加工铁磁性材料,也可对非铁磁性材料进行光整加工。

(3)磁粒光整加工的应用

磁粒光整加工适用于各个领域精密零件的研磨、抛光和去毛刺。磁性磨粒加工不仅可用于以铁和碳素钢合金钢等磁性材料制作的零件,也适用于加工非磁性材料如黄铜、不锈钢和钛合金、陶瓷以及硅片等,材料去除率明显高于一般研磨工艺,表面粗糙度值可达Ra=O.01um。

(4)磁粒光整加工关键技术

磁粒光整加工自动化研究及面向模具型腔表面抛光的光整加工装置的开发。近年来,由于数控机床的cAD/cAM系统的引进,使得多数模具制造实现程序自动化,但模具型腔表面的精加工还必须由技术熟练的工人进行手工完成.仍未实现3D表面的精加工。因此,致力于模具型腔表面自动化光整加工具有重要的意义。东北大学利用三杆五自由度并联机床对复杂模具型腔表面进行自动化磁粒光整加工进行了有益的尝试,并取得了一定的效果。

磁性磨粒的制备及新型磁性磨粒的开发。目前,我国制作的磁性磨粒成本较高、使用寿命短、加工效率低,磁性材料与磨抖之间的可溶性差,磁粒的磁化率偏低。因此需要研制新型磁性磨粒,力求降低成本,提高使用寿命,增强切削能力。最近,铁磁相与磨粒相机械混合制备磁性磨粒的方法,不仅降低了成本,而且得到Ra=0.042um的超光滑的光整加工表面。

磁粒光整加工工艺的研究。磁粒光整加工不仅受工件材质、工件尺寸的影响,也受到工件形状和表面去除量的限制,对不同位置角度,不同曲率的表面,其去除规律是不同的,必须对此进行深入的研究,在不破坏工件原有精度的前提下,以取得整个表面相同的表面粗糙度。自由曲面的磁粒光整加工,不仅在运动控制上。而且在加工工艺上都不同于平面、外圆和内圆面,因此,要针对不同工件形状,研究其磁粒光整加工的加工特点和优化工艺,以指导生产实践。

2、磁力悬浮研磨

(1)磁力悬浮研磨的原理

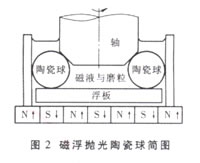

磁力悬浮研磨,是基于磁性流体中非磁性磨粒受磁场作用时,会产生向低磁场方向悬浮的现象而研究出的光整加工方法。图2为磁力悬浮研磨陶瓷球加工原理图,氮化硅毛坯球置于磁流体(通常是胶态的Fe3O4)、非磁性磨料与水或油混合液中,在磁场的作用下,磁流体向强磁场方向运动,对磨料产生反向浮力,陶瓷球和浮板有向上的推力作用,使陶瓷球与各研磨点形成研磨压力。这个压力较小,约为1N/球,而且是弹性的,从而减少了陶瓷球表面的滑痕及微裂纹。当传动轴带动锥形研磨盘旋转时,便对陶瓷球起研磨作用。

(2)磁力悬浮研磨的特点

磁力悬浮使作用在研磨面的磨粒数增多。由于磨粒由流体支撑,使支撑富有弹性,而且加工压力由悬浮力决定,因此每一颗磨粒的加工压力很小。磁性流体的传热系数大,可抑制加工点的温度上升。越接近磁铁,作用于磨粒的悬浮力越大,

因此,对工件形状还有修正效果。由于加工区域是立体的,因此,它不仅能加工平面,而且也能研磨球面和其他复杂型面,加工范围广。

因此,对工件形状还有修正效果。由于加工区域是立体的,因此,它不仅能加工平面,而且也能研磨球面和其他复杂型面,加工范围广。(3)磁力悬浮研磨技术精密加工陶瓷球陶瓷球的表面质量对陶瓷球轴承的性能和可靠性起着至关重要的作用,由于陶瓷具有高的硬度和脆性,因此对磨削或抛光过程中产生的表面缺陷极为敏感,表面缺陷导致陶瓷球的疲劳失效,从而降低陶瓷球轴承的性能和使用寿命。因此,陶瓷球的高表面完整性精密加工尤为重要。

陶瓷球的传统加工采用金刚石抛光的方法,和加工金属球一样,采用高的加工负荷和低的抛光速度,加工一组陶瓷球需要几周的时间,不仅加工时间长,磨料成本高,而且由于高的加工负荷,在陶瓷球的加工表面留有较深的划痕、凹坑和微裂纹,导致陶瓷球轴承使用性能和可靠性降低,因此,为了减小对加工表面的伤害,寻求较软的磨粒,采用低应力抛光陶瓷球加工方法,即磁浮抛光陶瓷球加工方法。

试验表明,用磁浮抛光氮化硅陶瓷球,采用B4C或SiC微粉磨粒,抛光压力仅为1N/球,得到1um/min高的材料去除率,将加工时间由几周缩短为20h,并且无加工缺陷及表面变质层,得到Ra=4mm的超光滑表面。

(4)磁力悬浮研磨关键技术

优化磁浮研磨的加工条件。在磁浮研磨加工中,抛光负荷、抛光速度以及磨粒浓度、被加工材料的物理力学特性影响加工质量和效率,因此,优化加工参数,在保证加工质量的前提下,提高加工效率;研究各种磨粒在磁浮研磨各阶段的有效性,以及在化学机械抛光过程中各种磨粒与工件材料、抛光液可能的化学反应;用磁浮研磨方法加工磁性材料,如金属球,提高其效率和加工质量。

3、磁性流体研磨

(1)磁性流体研磨原理

磁性流体研磨(Magnetic Fluid Flnishing)是一种新型的借助于磁场进行的光整加工技术。该方法是利用磁性流体的流动性、磁性材料的磁性和外磁场的作用实现对工件表面研磨的一种精加工方法。磁性流体由磁性颗粒(Fe3O4)、表面活化剂以及液体载体组成,平均粒径约10nm左右的磁性颗粒胶体,悬浮于液体载体(油或水)中。对磁性流体施加强磁场时,由于表面活化剂的作用,磁性颗粒不会聚集,始终保持悬浮状态。磁性流体是完全软磁性的,磁性流体的饱和磁化强度由载体中磁性颗粒的数量及其材料性质决定。载体中的磁性颗粒越多,磁性流体的饱和磁化强度就越高。在均匀磁场中,磁性流体中的磁性颗粒沿磁场磁力线排列,在梯度磁场中,磁性流体被吸向高磁场区。

在磁性流体中添加有磨削能力的磨粒(如Al2O3、SiC等),当混合液处于梯度磁场中时,磨粒、磁性颗粒分别向相反方向移动。若磁场梯度方向位于重力方向时,磨粒就会上浮于磁性流体表面。

(2)磁性流体研磨特点

不会产生二次毛刺;加工材料范围广,硬质台金、陶瓷、不锈钢、高速钢、硬塑料等材料的工件都可以加工;特别适合于各种复杂壳体内孔、螺纹等的去除毛刺加工;可保持零件原有加工精度,更适合孔径变化≤5um,圆度≤1.5um的工件;加工效率高,加工时间只为手工操作时间的10%。

(3)磁性流体研磨应用

利用磁性流体研磨时聚丙烯片、陶瓷滚动轴承滚动体、光学零件表面研磨抛光都得到光滑超精密无变质层的加工表面。

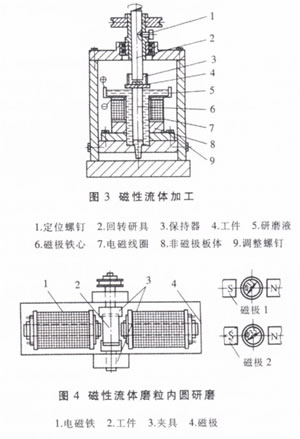

(4)磁性流体研磨加工装置 磁性流体平面研磨加工装置如图3所示。磁性流体研磨装置由加工部分、驱动部分和电磁线圈组成。为防止电磁铁发热,在其周围加循环水冷却,可通过定位螺钉来调整工件与回转研具之间的位置。

图4为磁性流体磨粒内圆研磨装置。电磁铁配置在工件的左右,在磁极周围用水管冷却,磁极使用P型和M型两种.工件为非磁性材料黄铜。前工序用金刚石砂纸手工研磨内圆,加工后表面粗糙度值为Rz=2.7un。磁性流体为质量百分比浓度为40%的磁铁粉,磨粒为绿碳化硅,粒径W50~W40、W28~W20两种。加工时间为30MIN。通过选择合适的磁极形状和介质可有效地进行内圆研磨。

4、磁流变抛光

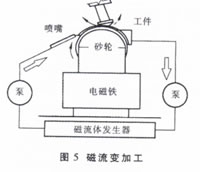

4、磁流变抛光(1)磁流变抛光原理20世纪80年代中期由Kordonski发明的磁流变抛光(Magnetorheologlcal Finishing MRF)是使用磁场改变磁流变液体的黏度,磁流变液体不断在泵之间循环,电磁使液体中的固相之间不断交替(见图5),磁流变抛光液加到旋转轮边缘并被带进抛光区,工件装夹在数控机床上并浸在液流里,和弹性发射加工和其他数控加工一样,材料去除量是由给定位置驻留时间决定的。砂轮边缘和抛光表面形成楔形间隙暴露在磁性域中。在砂轮边缘产生磁性变黏的磁流变抛光液通过楔形间隙,这种抛光液在接触区产生剪切压力并去除工件表面材料。

由于去除率和流体黏度有关,因此去除率是很稳定的。通过监测和控制使流体黏度保持在±1%以内。通过改变砂轮速度,工件在磁流体中位置和磁场强度来调整去除率,产生光滑无损伤表面的同时得到相对高稳定的材料去除率。不同于传统抛光,磨粒法向载荷能划伤工件表面,磁流变抛光依靠剪切模式去除材料,磨粒在法向方向不受任何法向力。

(2)磁流变抛光特点

MAF是一种柔性抛光方法,不产生表面变质层,加工效率高,表面粗糙度值可达到纳米级,能够实现对复杂表面的抛光加工;在其他工艺参数不变的条件下,通过控制磁场强度和磁场分布以及在加工区域的驻留时间,可实现对材料的定量抛光;磁流液在制造和使用中不受化学杂质的影响,原材料无毒,对环境友好。

(3)磁流变抛光应用

磁流变抛光主要应用在光学零件的超光滑抛光,如用W1微粉磨粒抛光K9玻璃、SiC陶瓷可得到表面粗糙度Ra值为几个纳米的无任何损伤的超光滑表面:磁流变用以有色金属的抛光可使加工后的表面粗糙度值降低到原来的1/3,而且表面无变质层,磁流变抛光一般不用来抛光金属材料。磁流液会对金属表面产生腐蚀作用,出现点蚀现象,使表面粗糙度值增大。

(4)磁流液的组成成分

磁流液是一种对磁场敏感的固液混合两相液流,它有磁性颗粒、基液和表面活性剂组成.磁场颗粒一般选用高饱和磁化强度的球形羰基铁微粉,粒径在O.01~10um之间,比重大约为7~8g/cm3。理想的磁流液在零磁场时必须具有良好的流动性.这要求磁性颗粒的含量不能太大;同时磁流液在磁场作用下应具备显著的流变效应,这又要求磁场颗粒的含量应尽可能大,通常其体积浓度在20%~50%之间。基液是磁流液的载体,要求热稳定性好、挥发低、无污染、易流动、绝缘、绝磁,基液不同则磁流液的特征也不同。此外,基液还涉及与磁性颗粒的亲和性,高亲和力有利于减少颗粒的沉淀作用.但会阻碍其运动,从而延长响应时间;低亲和力刚好与此相反。目前采用的基液有水、煤油、酯、硅油、碳化氟以及聚苯醚等。由于磁性颗粒为无机类固体微粒,不溶解或不易分散在基液中。因此在磁性颗粒和基液的固液两相之间加入表面活性剂,它将磁性颗粒的表面包覆起来,使之彼此分开,均匀稳定地悬浮于基液中。表面活性剂必须具有特殊的分子结构。一端有一个对磁性颗粒界面产生高度亲和力的钉扎功能团,另一端还需有一个极易分散于基液中适当长度的弹性基团。常用的表面活性剂包括油酸、亚油酸、亚麻酸等。

将抛光粉加入磁流液中并混合均匀,就制成了磁流变抛光液,零磁场时它是可流动的,然而在外磁场作用下磁流液的性质发生急剧变化,磁场颗粒聚结成链状结构,整个流体表现出类似固体的力学性质,抛光粉受力浮于液面上,撤除外磁场后磁流液又能恢复流动性,响应时间极短。

(5)磁流变抛光关键技术

①磁流变抛光液的研制,抛光液应具有零磁场流动性好,在外磁场作用下发生流变效应,且对磁场响应速度快。②加工工艺参数的优化,如工件转速、磁场强度、磁场分布形式、工件材料特性以及抛光粉种类和含量等参数对磁流变抛光的影响。建立材料去除率、表面粗糙度的数学模型。针对不同工件材料,优化加工参数,用以指导生产。③磁流变数控加工装置的研究与开发。

作者:中国塑料机械网 来源:中国塑料机械网信息中心

相关文章

|

栏目导航

|

|

本类热门

|

|

|

本类推荐

|

|